Die Brauerei

Wo das „best vermessene Craftbier der Welt“ herkommt, gemessen mit den Geräten des renommierten Anton Paar Konzerns.

Präzise Braukunst wird mit feinem Küchengenuss vereint und macht diesen Betrieb einzigartig und immer wieder einen Besuch wert.

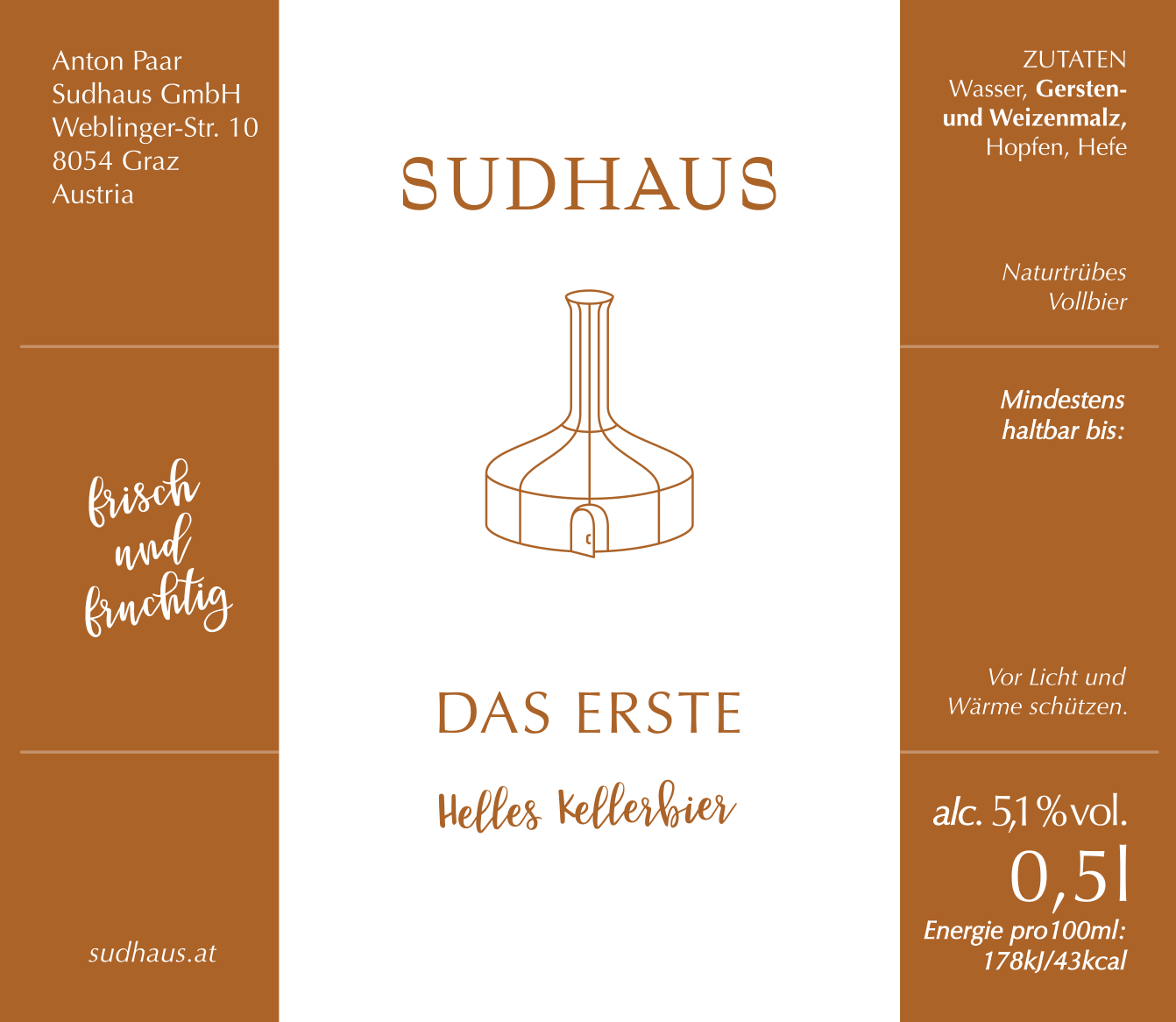

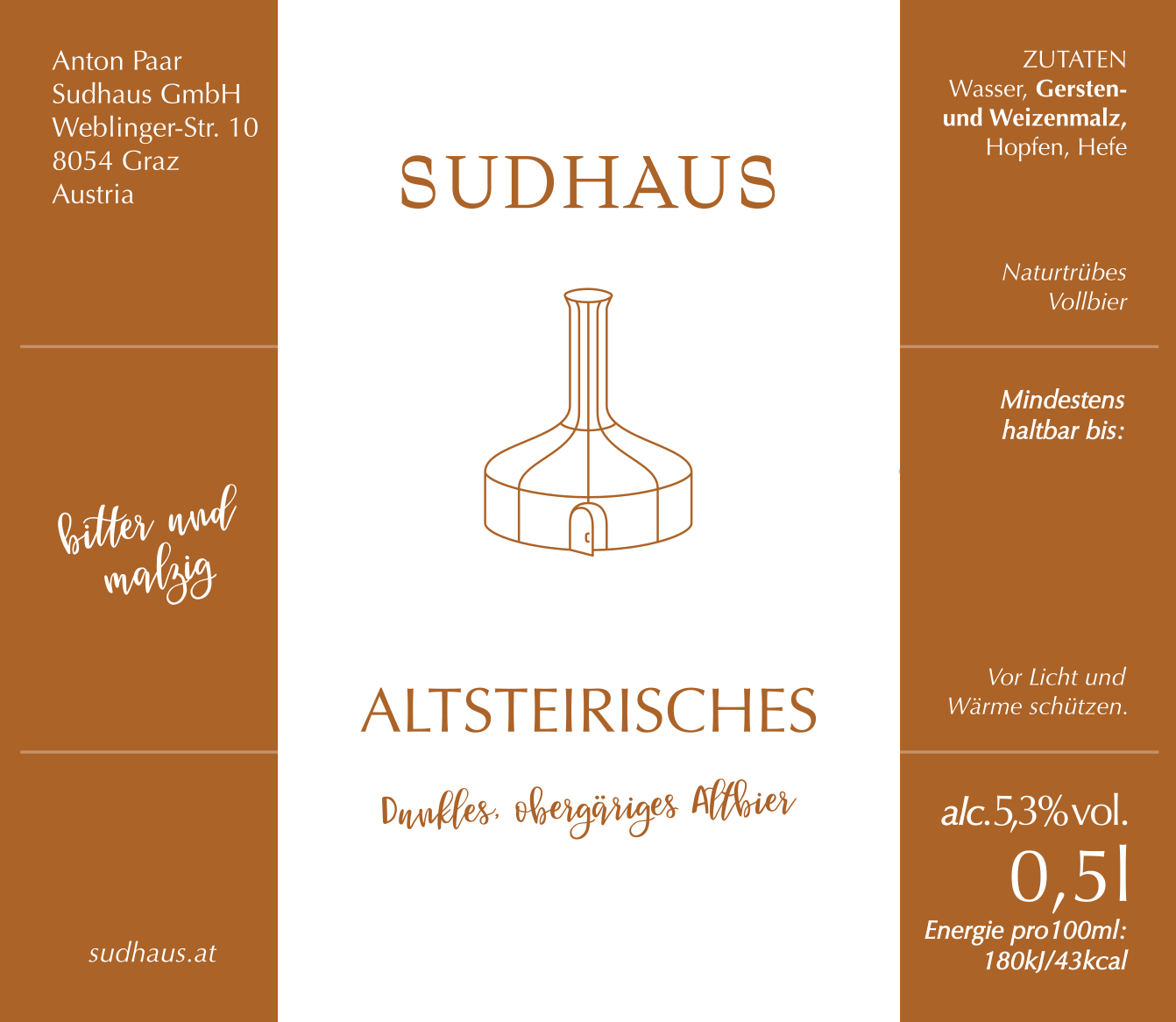

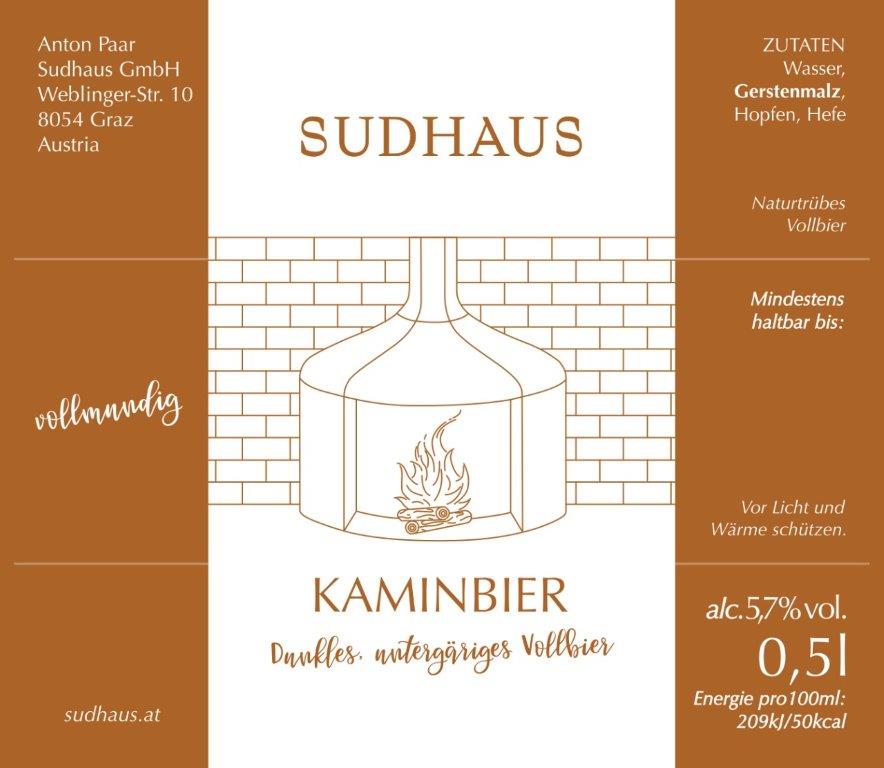

Die Sudhaus Biere

Unser Brauprozess

In der Maischepfanne mischen wir warmes Wasser mit geschrotetem Malz zu einer Art „Malzmüsli“. Dabei wandeln jene Enzyme, die beim Keimen im Getreidekorn entstehen, die Stärke in vergärbaren Malzzucker um. Den Zuckergehalt messen wir refraktometrisch über den Brechungsindex mit einem Prozesssensor von Anton Paar. Nach Ende dieser Verzuckerung trennen wir die Bierwürze beim „Abläutern“ von den unlöslichen Feststoffen – dem „Treber“. Der ist Bestandteil unserer Sudhaus Brez’n, die der Bäcker Bernhard speziell für uns bäckt.

Die klare Bierwürze erhitzen wir danach in der Würzepfanne auf 100°C und kochen sie rund eine Stunde. Mehrere Hopfengaben beeinflussen die Bitterkeit und das Aroma des Bieres. Welche Hopfensorte in welcher Menge in die Würzepfanne kommt, hängt von der Biersorte ab. Die Konzentration dieser Würze (die Stammwürze) stellen die Braumeister durch das Verdampfen von Wasser genau ein und kontrollieren die Würze mit Messgeräten von Anton Paar.

Die gekochte Heißwürze enthält unzählige ausgefällte Gerbstoff und Eiweißverbindungen sowie Hopfenreste, die als kleine Flocken in der Würze schwimmen. Die Trennung dieses Heißtrubes von der Würze erfolgt im Whirlpool- Verfahren. Dabei wird die Würze mit hoher Geschwindigkeit in der Würzepfanne umgepumpt und in Drehung versetzt. Durch die auftretenden Kräfte setzen sich die ungelösten Stoffe in Form eines Trubkegels in der Mitte ab.

Nach dem Kochen muss die heiße Würze ordentlich gekühlt werden, um der Hefe die optimalen Bedingungen zu bieten. Zuerst um sich zu vermehren und dann, um den Malzzucker zu vergären. Zum Kühlen verwenden wir einen Plattenkühler, mit dem die Würze je nach Hefestamm und Biersorte abgekühlt wird. Das daraus gewonnene Heißwasser wird aufbewahrt bzw. im Prozess weiter verwendet.

Beim Vergären des Malzzuckers in unserer Brauerei ensteht durch die Hefe auf natürliche Weise Alkohol und Kohlensäure. Nach etwa einem Tag bildet sich eine dicke, weiße Schaumschicht auf der Würze. Je nach Bierart dauert die Hauptgärung bis zu acht Tage. Das Fingerspitzengefühl und die Erfahrung des Braumeisters ist ausschlaggebend dafür, wie der Gärprozess bei dem Wärme entsteht, geführt und gekühlt wird. Am Ende der Gärung gibt es ein „Jungbier“.

Vom Malz kommen Geschmack und Farbe des Bieres. Die Braumeister verwenden gemälzte Sommergerste, Weizen, Dinkel oder Roggen, deren Stärke von Enzymen in vergärbare Zucker (Malz) umgewandelt wird.

Egal ob untergärige oder obergärige Hefe—beide Mikroorganismen wandeln in der ›Fermentation‹ den Malzzucker unter Luftausschluss in Alkohol und Kohlendioxid um. Dabei entsteht Wärme, weshalb beim Gärvorgang gekühlt werden muss.

Es heißt, dass der Hopfen die Seele des Bieres sei. Obwohl nur wenige hundert Gramm pro Hektoliter verwendet werden, sorgen die Lupuline und ätherischen Öle für die ›hopfige‹, bittere Note. Auch die Struktur und Haltbarkeit des Schaumes hängt vom Hopfen ab.

Das Wasser ist entscheidend beim Brauprozess. Härte, Spurenelemente sowie der pH-Wert beeinflussen den Brauprozess und den Geschmack. Zu hartes Wasser bremst die ›Malzenzyme‹ und macht Biere dunkler und ›hopfiger‹. Deshalb wird das Grazer Wasser bei uns aufbereitet.

Die Getränke- und Brauindustrie gehört zu den Hauptkunden von Analyselösungen der Firma Anton Paar. Wer Prozessschritte kontrolliert, kommt dem perfekten Brauprozess nahe und kann stets das gleiche Bier in gleichbleibender Qualität brauen. Unsere Braumeister setzen auf mehrere Analysesysteme:

In der Produktion messen sie die Dichte und den Extrakt mit einem „DMA 35 v4“ oder mit einem „EasyDens“, dem handlichen Messgerät für den „Hausgebrauch“, das sich über eine Handy-App bedienen lässt. Zusätzlich werden Kohlendioxid (CO2) und Sauerstoff (O2) mit einem „CBoxQC“ gemessen. Im Kontrolllabor erfolgt die Bestimmung von Alkohol, Extrakt, Stammwürze, CO2, O2, pH und weiterer Messgrößen mit der umfassendsten Komplettlösung von Anton Paar: dem „PBA-B“. Mit dem „Alex 500“ beobachten die Braumeister die Fermentation und untersuchen Alkoholgehalt, Dichte und Extrakt. Der Messplatz mit einem DMA 4500 M und Lovis 2000 ME wird zur Dichte, Extrakt- und Viskositätsmessung der Würze verwendet.

Zusätzlich zu den Analysen im Kontrolllabor lässt sich der Brauprozess live durch Sensoren verfolgen, die in die Brauanlage eingebaut sind. Drei „L-Rix 510“ Sensoren messen den Brechungsindex, der Rückschlüsse auf den Zuckergehalt und die Extraktkonzentration zulässt. Mit dem „L-Dens 4700“ wird die Dichte direkt im Brauprozess gemessen, ohne eine Probe nehmen zu müssen. Mit zwei Auswertestationen „mPDS 5“ lassen sich die Sensordaten aus der Prozessanalyse so darstellen, dass für den Brauprozess wichtige Aussagen auf einen Blick zu sehen sind. Sie zeigt etwa den Verlauf der Konzentration. Die „Inline Pump 520“ zieht Proben zur Analyse aus der Hauptleitung ab.

Exklusive Brauereiführung

Gerne geben wir euch einen Einblick in den hochmodernen Brauprozess. Unsere Braumeister führen euch persönlich durch unsere Schaubrauerei. Eine Kostprobe unseres Sudhaus-Bieres darf dabei natürlich nicht fehlen.

Führungen werden nach Voranmeldung für Gruppen von 10 bis 20 Personen veranstaltet. Preis: € 12,00 pro Person inkl. Kostprobe

TERMIN nach Vereinbarung

Braukurs

Erlebt einen ganzen Tag mit unseren Braumeistern. Sie führen euch in die hohe Schule der Braukunst ein und zeigen euch wie ihr euer eigenes Bier brauen könnt. In diesem Kurs habt ihr die Möglichkeit Theorie & Praxis zu verbinden.

Braukurse werden ab 10 Personen abgehalten.

Preis: € 120 pro Person

inkl. einer Mahlzeit & 2 Glas Bier

Dauer: von 08.00 bis 15.00

Unsere Termine:

BRAUKURSE

Unsere Termine für 2024:

Samstag, 14. September (ausgebucht)

Samstag, 19. Oktober (ausgebucht)

Unsere Termine für 2025:

Samstag, 22. Februar

Samstag, 26. April

Samstag, 17. Mai

Samstag, 14. Juni

Braumeister

Braumeister Gebhard

Sauseng

Gebhard Sauseng maturierte 1983 als HTL-Elektrotechniker. Nach sechs Jahren bei Siemens in München begann er 1990 seine berufliche Laufbahn bei Anton Paar GmbH. Er spezialisierte sich schon sehr früh auf die Brauindustrie und führte weltweit viele Vorträge und Trainings für die Messgeräte durch. Seit 2014 ist Gebhard begeisterter Hobbybrauer und absolvierte 2015 die Ausbildung zum Diplom Biersommelier.

Braumeister Matthias

Ruatti

Matthias Ruatti rundet das Brauerei-Team seit Oktober 2024 ab. Für Bier interessiert sich Matthias seit er ins Berufsleben für einen Getränkeimporteur eingetreten ist und dort die Vielfalt des flüssigen Golds kennengelernt hat. Nach einigen Braukursen und Bier inspirierten Reisen wollte er seinen Traum leben und begann eine Ausbildung zum Brauer und Mälzer in Ochsenfurt (Bayern). Nach seinem Abschluss mit einem Notendurchschnitt von 1,2 und einem Jahr als Geselle bei seinem Lehrbetrieb strebte er nach mehr und absolvierte die Brau- und Malzmeisterausbildung bei Doemens in Gräfelfing (Bayern). Die Möglichkeit für einen renommierten Betrieb wie Anton Paar zu arbeiten, motivierte Matthias so sehr, dass er kurzerhand seinen Lebensmittelpunkt von München nach Graz verlagerte.